技術文章

TECHNICAL ARTICLES 更新時間:2025-09-13

更新時間:2025-09-13 點擊次數:30

點擊次數:30

低溫冷卻液循環泵主要通過制冷劑循環、溫度控制與冷卻液循環三大系統協同運作,為外部設備(如雙層玻璃反應釜、旋轉蒸發儀等)提供穩定的低溫冷卻環境,其核心工作邏輯如下:

設備核心由壓縮機、冷凝器、干燥過濾器、毛細管(或膨脹閥)、蒸發器及制冷劑組成,具體循環流程為:

1. 壓縮階段:壓縮機將低溫低壓的氣態制冷劑壓縮為高溫高壓的氣態制冷劑,為后續熱量轉移提供動力;

2. 冷凝階段:高溫高壓的氣態制冷劑進入冷凝器,通過風冷或水冷方式與外界環境進行熱交換,逐漸冷凝為中溫高壓的液態制冷劑;

3. 節流降壓階段:液態制冷劑經過干燥過濾器去除雜質與水分后,進入毛細管(或膨脹閥),因管路截面突然縮小,制冷劑壓力急劇降低,轉化為低溫低壓的氣液混合態;

4. 蒸發吸熱階段:低溫低壓的氣液混合態制冷劑進入蒸發器,與蒸發器周圍的冷卻液進行熱交換,制冷劑吸收冷卻液的熱量并汽化,轉化為低溫低壓的氣態制冷劑,同時冷卻液溫度降低;

5. 循環往復:汽化后的制冷劑重新進入壓縮機,開始下一輪循環,持續為冷卻液降溫。

設備配備鉑電阻(PT100)等溫度傳感器,實時監測冷卻液的溫度,并將數據傳輸至控制系統:

• 當冷卻液溫度高于設定值時,控制系統啟動壓縮機,增強制冷效果,降低冷卻液溫度;

• 當冷卻液溫度達到設定值時,控制系統調節壓縮機運行頻率(或啟停狀態),維持冷卻液溫度穩定在設定范圍內,避免溫度波動過大。

冷卻液(常用乙二醇水溶液、乙醇溶液等)在循環泵的驅動下,通過外部管路輸送至需冷卻的設備(如反應釜夾層),吸收設備產生的熱量后,回流至蒸發器再次降溫,形成閉環循環,持續為外部設備提供冷卻支持。

1. 冷卻液檢查:打開設備加注口,觀察冷卻液液位,確保液位處于液位計 “低溫" 與 “最高" 刻度之間;若液位不足,需補充對應型號的冷卻液(避免混用不同類型冷卻液),補充后擰緊加注口蓋;

2. 管路檢查:檢查設備與外部需冷卻設備之間的連接管路,確認管路無破損、接口密封完好(可觀察接口處是否有冷卻液滲漏痕跡),同時確保管路無彎折,避免影響冷卻液循環;

3. 電源與環境檢查:確認設備電源電壓與標注電壓一致,電源插頭、接地線連接牢固;檢查設備周圍環境,確保通風良好,無雜物遮擋設備進風口、出風口,且環境溫度不超過設備標注的適用環境溫度范圍;

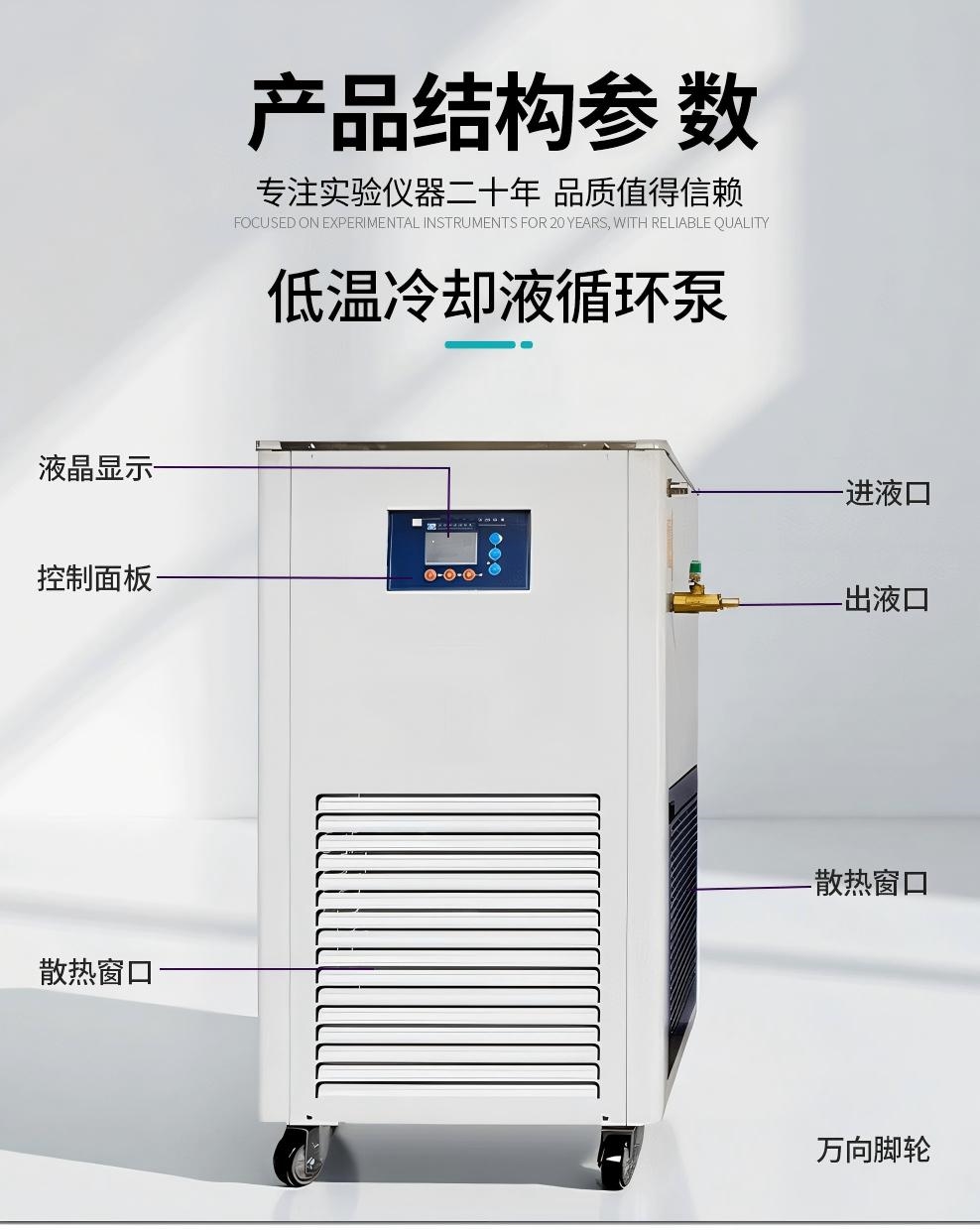

4. 部件檢查:觀察設備控制面板指示燈、顯示屏是否正常(無報錯提示),檢查壓縮機、循環泵等部件外觀無異常(如異響、松動等)。

1. 開啟電源:按下設備總電源開關,設備進入待機狀態,顯示屏亮起并顯示當前冷卻液溫度;

2. 設置參數:通過控制面板上的 “溫度設定" 鍵,調整所需的冷卻液目標溫度(設定溫度需根據外部設備需求確定,且不低于冷卻液的冰點,避免冷卻液結冰損壞設備);若需調整循環流量,可通過 “流量調節" 鍵設置合適的流量檔位;

3. 啟動運行:確認參數設置無誤后,按下 “運行" 鍵,設備開始工作,循環泵首先啟動,冷卻液開始循環;隨后壓縮機根據溫度需求啟動,顯示屏實時顯示冷卻液當前溫度與設定溫度;

4. 等待穩定:設備運行初期,冷卻液溫度會逐漸降低至設定值,此過程需等待 10-30 分鐘(具體時間根據設定溫度與初始溫度差值而定),待顯示屏顯示溫度穩定在設定值附近,且無明顯波動時,可將設備與外部需冷卻設備聯動使用。

1. 溫度監控:運行期間,定期觀察顯示屏上的冷卻液溫度,確認溫度維持在設定范圍內;若出現溫度持續高于設定值(或低于設定值),需檢查是否存在管路堵塞、冷卻液不足、壓縮機故障等問題,必要時暫停設備并排查;

2. 壓力與聲音監控:觀察設備壓力表(部分型號配備),確認壓力處于正常范圍(參考設備說明書標注的正常壓力值);同時留意設備運行聲音,若出現壓縮機異響、循環泵噪音過大等情況,需停機檢查;

3. 管路與接口檢查:每隔 1-2 小時檢查一次連接管路與接口,確認無滲漏現象;若發現滲漏,需立即停機,關閉電源后更換密封件或修復管路,待問題解決后重新啟動。

1. 正常關機:需停止使用時,先關閉外部需冷卻設備,再按下設備 “停止" 鍵,設備停止制冷與循環;待冷卻液溫度回升至室溫附近(通常 15-25℃),按下總電源開關,關閉設備電源,拔掉電源插頭;

2. 短期維護(每次使用后):用干凈的抹布擦拭設備外殼,去除表面灰塵與污漬;檢查管路接口密封件,若發現密封件老化(如變形、裂紋),及時更換;記錄設備本次使用的時間、設定溫度、運行狀態等信息,便于后續追溯;

3. 長期維護(每周 / 每月):每周清理設備進風口、出風口的灰塵(可用軟毛刷或壓縮空氣吹除),確保散熱效果;每月檢查冷卻液狀態,若發現冷卻液渾濁、變色或有雜質,需排空舊冷卻液,用清水沖洗冷卻液循環管路后,重新加注新的冷卻液;同時檢查壓縮機、循環泵的接線端子,確認連接牢固,無松動或氧化現象。

掃一掃,添加微信

服務電話:

18817549827 上海青浦區華新鎮華丹路368號

上海青浦區華新鎮華丹路368號

1635883292@qq.com

1635883292@qq.com